Các vấn đề ảnh hưởng tới chất lượng của bê tông luôn là điều cần phải chú ý. Nếu như chúng ta biết được đúng nguyên nhân và cách xử lý thì sẽ hạn chế tối đa những ảnh hưởng gây ra. Bê tông bị bọt khí cũng là một trong những vấn đề rất được quan tâm. Trong bài viết này GachBeTongNhe sẽ cùng phân tích chi tiết điều này nhé!

NỘI DUNG BÀI VIẾT [ẨN]

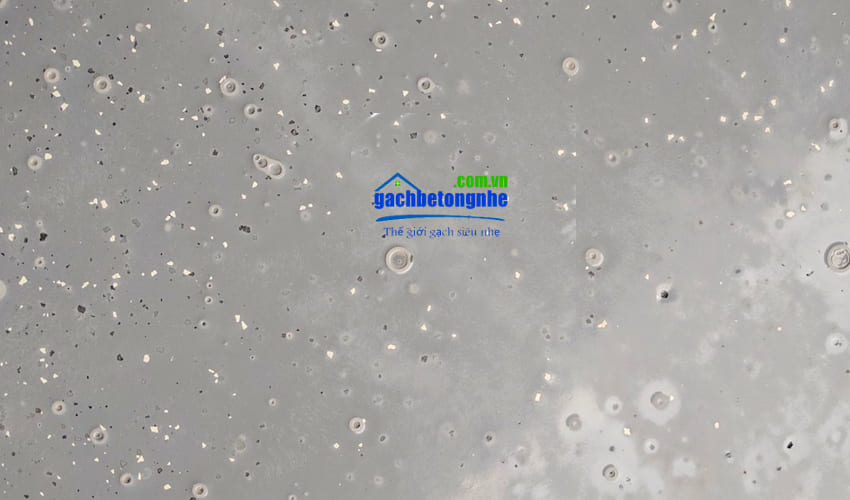

Bê tông bị bọt khí là gì?

Bê tông bị bọt khí là hiện tượng bọt khí xuất hiện trong khối bê tông trước và sau đổ. Tên tiếng Anh chuyên ngành là air bubbles in the concrete hoặc bubbled concrete. Thông thường tỷ lệ bọt khí trong bê tông chiếm tỷ trọng từ 4-7 % thể tích. Trong điều kiện thời tiết lạnh, tỷ lệ bọt khí trong bê tông khoảng 6%. Tỷ lệ bọt khí thấp hơn 4% sẽ khiến khối bê tông giảm tính năng trong thời tiết lạnh.

Tỷ lệ bọt khí thường không nên quá cao vì làm giảm cường độ chịu nén của bê tông. Các bọt khí có độ gắn kết và khả năng chịu lực kém. Đồng thời làm giảm tính năng cần thiết của bê tông đi. Trên thực tế nếu tăng tỷ lệ bọt khí 1%, cường độ chịu nén của bê tông giảm 2-6 %.

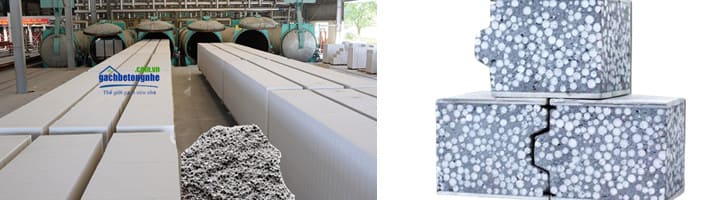

Tuy nhiên, chúng ta đang nói đến bê tông thông thường như: bê tông tươi, bê tông cốt thép, bê tông nặng v.v.. Riêng với các loại bê tông nhẹ như: bê tông khí chưng áp, bê tông bọt thì tỷ lệ bọt khí lại chiếm thể tích lớn. Có thể thấy cấu tạo bê tông nhẹ do vô số các bọt khí nhỏ li ti liên kết tạo thành mạng tinh thể đồng nhất. Điều này giúp giảm trọng lượng bê tông, tăng các tính năng cách âm, cách nhiệt, chống cháy v.v… Bọt khí là điều rất đặc chưng của bê tông nhẹ các bạn nhé.

Nguyên nhân bê tông rỗ bọt khí và cách xử lý

Đối với bê tông thông thường, tỷ lệ bọt khí cao là nguyên nhân bê tông rỗ bọt khí. Các lỗ bọt khí hình thành phía bề mặt và sau khi tháo cốp pha tạo thành các vết rỗ. Hiện tượng bê tông bị rỗ này ảnh hưởng tới chất lượng của kết cấu bê tông. Đồng thời gây mất thẩm mỹ, giảm uy tín tay nghề của những đơn vị thi công.

Tuy nhiên, nguyên nhân bê tông rỗ bọt khí còn xuất phát từ khâu kiểm soát chất lượng công trình. Nếu trong quá trình sản xuất đã tuân thủ theo đúng các yêu cầu kỹ thuật. Việc không giám sát chặt chẽ công đoạn đổ và đầm hỗn hợp bê tông tươi đúng quy cách. Hoặc cũng có thể do không tuân thủ quy trình bảo dưỡng bê tông, bảo dưỡng bề mặt cốp pha v.v. Đây cũng là những nguyên nhân bê tông rỗ bọt khí thường xảy ra ở công trình.

Chúng ta cùng liệt kê một số nguyên nhân chính như sau:

1. Nguyên vật liệu sử dụng

Vật liệu chủ chốt để sản xuất bê tông đó là xi măng. Tiêu chuẩn áp dụng cho xi măng để sản xuất bê tông rất nghiêm ngặt kể cả theo TCVN hoặc ASTM. Nếu sử dụng xi măng không đạt chuẩn và sử dụng nhiều chất chợ nghiền trong sản xuất sẽ tạo ra lượng lớn bọt khí.

2. Phụ gia sản xuất bê tông

Các chất phụ gia để sản xuất bê tông cũng góp phần ảnh hưởng tới tỷ lệ bọt khí. Phụ gia giảm nước sẽ có tác dụng hút khí và ảnh hưởng tới kích thước, tỷ lệ bọt khí trong bê tông. Ví dụ phụ gia bê tông dẻo giảm nước axit polycarboxylic có thể hình thành các bọt khí lớn ảnh hưởng tới chất lượng bê tông. Nếu chúng ta chỉ quan tâm tới hàm lượng bọt khí đưa vào trong bê tông mà không chú ý tới kích thước của bọt khí cũng sẽ gây giảm chất lượng đáng kể.

Việc sử dụng các phụ gia không đồng nhất sẽ gây phản tác dụng. Các phụ gia không được kiểm soát và phản ứng trái ngược nhau cũng là nguyên nhân làm xuất hiện nhiều bọt khí. Khi tỷ lệ bọt khí quá nhiều sẽ ảnh hưởng trực tiếp tới chất lượng của hỗn hợp bê tông.

3. Cấp phối bê tông

Việc xây dựng cấp phối bê tông không hợp lý, nhất là về kích thước của cốt liệu cũng là nguyên nhân gây ra bọt khí. Các cấp phối không tương tích nhau về kích thước. Kích thước to nhỏ đan xen sẽ hình thành bọt khí trong quá trình trộn hỗn hợp bê tông.

Khi tỷ lệ nước và xi măng trong cấp phối bê tông vượt quá tiêu chuẩn. Do hàm lượng xi măng ít, khi thủy hóa với nước vẫn còn một lượng nước lớn thừa ra. Lượng nước này sẽ tồn tại trong hỗn hợp bê tông và hình thành nên các bọt khí kém chất lượng.

Tỷ lệ cát mịn dao động từ 35-60% trong toàn bộ hàm lượng cát sử dụng để sản xuất bê tông. Nếu tỷ lệ cát mịn quá lớn cũng không phải tốt mà ngược lại sẽ ảnh hưởng tới chất lượng. Hỗn hợp bê tông dễ dàng bị tách lớp và đẩy các bọt khí hình thành ra bên ngoài.

Chúng ta có thể nhận thấy hiện tượng tách lớp này hay xảy ra nếu sử dụng tro bay. Do tro bay kích thước quá mịn, nếu khống chế không chính xác và quá lạm dụng. Chất lượng sản phẩm dễ bị tách lớp và nhiều bọt khí hình thành bên ngoài hơn.

4. Độ sụt của bê tông

Độ sụt của bê tông thể hiện độ cứng, tính lỏng và độ ẩm ướt của hỗn hợp bê tông. Chúng ta thường xác định độ sụt bằng cách đo chiều cao chênh lệch của bê tông bằng nón cụt Abrams.

Độ sụt tiêu chuẩn của bê tông thường là 120±20 mm. Khi độ sụt lớn hơn nhiều so với tiêu chuẩn làm bê tông dễ bị phân tầng trong khi đầm rung.

5. Phương thức sản xuất và vận chuyển

Trong quá trình sản xuất hỗn hợp bê tông tại trạm trộn. Nếu thời gian trộn quá lâu làm cấp phối liên tục chuyển động cũng dễ sinh ra lượng lớn bọt khí. Đồng thời, cung đường vận chuyển nếu quá dài, mặt đường gồ gề làm hỗn hợp bê tông sinh ra thêm bọt khí bên trong.

6. Biện pháp thi công bê tông

Biện pháp thi công bê tông cũng là nguyên nhân hàng đầu làm bê tông bị bọt khí. Việc giám sát không chặt chẽ để công nhân tùy ý thêm nước để làm bê tông nhão hơn dễ đổ. Tuy nhiên, nghiễm nhiên chúng ta đã bổ xung nước dư thừa một cách không hợp lý. Hỗn hợp bê tông sẽ thay đổi cấp phối, giảm cường độ và tạo ra lượng lớn bọt khí trong bê tông.

Quá trình đầm bê tông không đúng cách hoặc không được giám sát. Việc công nhân đầm nhanh, qua loa và không đúng kỹ thuật còn làm phát sinh thêm bọt khí. Công việc đầm rung bê tông rất vất vả, vì vậy nếu chỉ đầm qua loa sẽ làm chất lượng khối đổ sau khi tháo cốp pha rất kém. Bề mặt bê tông bị bọt khí hiện ra các lỗ rỗng thậm chí thiếu hụt bê tông, làm hở cốt thép v.v..

Bề mặt cốp pha bảo dưỡng trước khi đổ bê tông không đúng kỹ thuật. Bề mặt cốp pha còn bám dính tạp chất, bề mặt không nhẵn mịn sẽ làm gia tăng lượng bọt khí. Đồng thời, nếu chúng ta sử dụng các loại dầu bôi bề mặt cốp pha kém chất lượng. Các hoạt chất này còn làm nguyên nhân bê tông rỗ bọt khí nghiêm trọng sau khi tháo cốp pha.

Bảo dưỡng khối đổ bê tông không đúng cách. Không chú ý giữ ẩm cho khối đổ bê tông làm cho bê tông dễ bị phân tầng gia tăng tỷ lệ bê tông bị bọt khí càng cao.

7. Chiều cao khối đổ

Việc tiến hành đổ bê tông với khối đổ quá cao làm càng làm giảm chất lượng và khó kiểm soát. Do chiều dài của đầm rung bê tông khó tiếp cận phạm vi bên trong khối đổ. Điều này gây ra bê tông bị phân tầng, không đẩy hết bọt khí bên trong bê tông ra. Bê tông bị bọt khí thậm chí còn thiếu hụt lượng lớn là điều rất dễ xảy ra.

Cách xử lý bê tông bị bọt khí

Để hạn chế tối đa hiện tượng bê tông bị bọt khí chúng ta cần chú ý tới các vấn đề sau:

1. Tuyển trọn cốt liệu sản xuất bê tông

Cốt liệu sản xuất phải có kích thước đạt tiêu chuẩn theo thiết kế. Kích thước không quá lớn hay quá nhỏ so với quy định. Khi kích thước hỗn hợp càng lớn thì lượng không khí hình thành trong bê tông tỷ lệ càng cao. Nguyên nhân là do các khoảng không trong hỗn hợp dễ dàng hình thành và bao gồm các bọt khí.

Cốt liệu bê tông không được lẫn tạp chất, được kiểm soát nghiêm ngặt trước khi đưa vào sản xuất. Ví dụ như xi măng, sử dụng xi măng pooc lăng dây chuyền công nghệ chất lượng cao. Đá dăm và cát cần được sàng lọc kích thước phù hợp. Nguyên liệu phải ở trong điều kiện khô ráo không lẫn tạp chất.

2. Xây dựng cấp phối bê tông

Việc xây dựng cấp phối bê tông tuân thủ đúng các yêu cầu kỹ thuật là hết sức quan trọng. Chính vì vậy, cấp phối sản xuất bê tông thường do đơn vị chuyên nghiệp nhiều kinh nghiệm quản lý. Các tỷ lệ cấp phối và kích thước nguyên vật liệu thường do đơn vị thí nghiệm thường xuyên theo dõi. Mỗi mẫu sản phẩm luôn được bộ phận thí nghiệm lấy mẫu và bảo quản sau đó đánh giá kết quả. Các kết quả nếu có ảnh hưởng đến hàm lượng bọt khí trong bê tông sẽ phải điều chỉnh kịp thời.

3. Quy trình sản xuất đúng tiêu chuẩn

Quá trình sản xuất dù tại trạm trộn hay trộn thủ công tại công trường cũng cần phải được giám sát chặt chẽ. Cần khống chế thời gian trộn bê tông hợp lý, nếu thời gian trộn quá ngắn ảnh hưởng tới chất lượng bê tông. Đồng thời làm cho các bọt khí bên trong khó có cơ hội bị loại bỏ ra ngoài. Tốc độ trộn bê tông quá chậm cũng khó làm loại bỏ sự hình thành bọt khí bên trong bê tông.

4. Vận chuyển bê tông

Vận chuyển hỗn hợp bê tông từ vị trí sản xuất tới vị trí thi công cũng gây ra bọt khí. Nguyên nhân thường xảy ra do cung đường vận chuyển xa, mặt đường di chuyển khó khăn. Vì vậy cần phải tốn thời gian dài bê tông ở trong xe bồn. Trong quá trình vận chuyển hỗn hợp dao động mạnh làm bê tông bị bọt khí cao hơn.

Chúng ta thường thấy đặc thù này tại các công trình như thi công nhà máy thủy điện. Những cung đường vận chuyển từ vị trí trạm trộn tới nơi thi công tương đối xa. Vì vậy cần phải tính toán hợp lý đồng thời kết hợp việc giữ cho hỗn hợp bê tông luôn ở trạng thái tốt nhất.

5. Tuân thủ biện pháp thi công

Tuân thủ kỹ thuật về cốp pha dành cho bê tông. Một bề mặt cốp pha tốt phải đảm bảo tính nhẵn, mịn và không bám dính tạp chất. Bề mặt cốp pha cần được quét lớp dầu đạt tiêu chuẩn, không sử dụng dầu loại bám dính tạp chất.

Tuân thủ kỹ thuật đầm bê tông: Cần giám sát quá trình đổ và đầm rung bê tông chặt chẽ. Không được để tình trạng công nhân tùy ý đầm rung. Cần chú ý đến chiều sâu của đầm bê tông có đạt được chiều sâu phù hợp chưa. Tốc độ thả đầm không được quá mạnh tay nếu không sẽ gây ra bọt khí càng lớn. Tốc độ hợp lý cần một cách từ từ thả xuống, rút nhẹ đầm lên để kéo bọt khí lên trên.

Tiến hành bảo dưỡng khối đổ bê tông theo yêu cầu kỹ thuật. Chú ý giữ ẩm cho bê tông trong điều kiện thời tiết nắng nóng.

6. Sử dụng phụ gia giảm nước

Phụ gia giảm nước cho bê tông có tác dụng giảm sức căng bề mặt của nước, bôi trơn các hạt xi măng và giảm nước do cuốn khí. Hỗn hợp xi măng dễ dàng ướt và thủy hóa tạo tính dẻo và siêu dẻo hạn chế bọt khí. Các phụ gia giảm nước thông thường là:

Lignosulfonate: là phụ gia dạng chất lỏng hoặc dạng bột mịn. Đây là sản phẩm phụ từ quá trình sản xuất giấy bằng phương pháp hóa học.

Xà phòng nhựa hoặc abietate kiềm, na tri hoặc kali.

Alkyl ARY sulfonate, chất tẩy rửa tổng hợp mà các mắt xích chứa 12 – 20 cacbon.

Các phụ gia giảm nước siêu dẻo: Đây cũng là loại phụ gia giảm nước nhưng khác với loại thông thường là không ảnh hưởng tới thời gian ninh kết của bê tông. Do vậy phụ gia siêu dẻo có thể tạo ra các loại bê tông có độ linh động cao. Thành phần hóa học của phụ gia siêu dẻo gồm các thành phần chính:

Melamine formaldehyde

Naphthalene formaldehyde hoặc các loại khác.

Quy định hàm lượng bọt khí trong bê tông

Cách xác định hàm lượng bọt khí trong bê tông TCVN 3111-1993

Theo TCVN 3111-1993 các xác định hàm lượng bọt khí trong bê tông được tính bằng phần trăm theo công thức:

Vk=(µh/Vb)*100

Trong đó: h- Mức nước tụt xuống dưới vạch “0” với áp lực 0,4daN/cm2, mm

Vb- Thể tích hỗn hợp bê tông trong bình, ml

µ- Hệ số hiệu chỉnh thiết bị

Hàm lượng bọt khí của bê tông tươi sử dụng phụ gia hóa học TCVN 8826-2011

Theo TCVN 8826-2011 – Tiêu chuẩn quốc gia về “Phụ gia hóa học cho bê tông”. Hàm lượng bọt khí của bê tông tươi sử dụng phụ gia hóa học không được vượt quá 2 %.

Thí nghiệm hàm lượng bọt khí trong bê tông

Phương pháp thí nghiệm hàm lượng bọt khí trong bê tông theo TCVN 3111-1993:

Đổ và đầm hỗn hợp bê tông vào bình thử bọt khí. Đầm xong dùng bay gạt bớt hỗn hợp giữ cho mức hỗn hợp thấp hơn miệng bình khoảng 3cm. Sau đó cẩn thận đổ nước đầy tới miệng bình, tránh không để nước sục hỗn hợp, đặt gioăng cao su, đậy và xiết chặt nắp bình. Qua lỗ trên đỉnh ống trụ đổ tiếp nước vào bình tới vạch mức 0.

Tiếp đó khóa kín bình rồi dùng bơm tạo áp lực 0,4daN/cm2 ép khí trong hỗn hợp bê tông. Ghi lại mức tụt xuống dưới vạch mức “0”

Sau đó áp dụng công thức xác định hàm lượng bọt khí trong bê tông bên trên để ghi kết quả.

Các tài liệu viện dẫn liên quan:

Trên đây chúng tôi đã trình bày rất chi tiết vấn đề bê tông bị bọt khí, nguyên nhân bê tông rỗ bọt khí và cách xử lý. Hi vọng các thông tin là hữu ích để giúp các bạn đảm bảo chất lượng bê tông tốt nhất cho công trình của mình.